Découvrez notre technologie et le fonctionnement de l’impression 3D FDM.

Le processus d'impression 3D

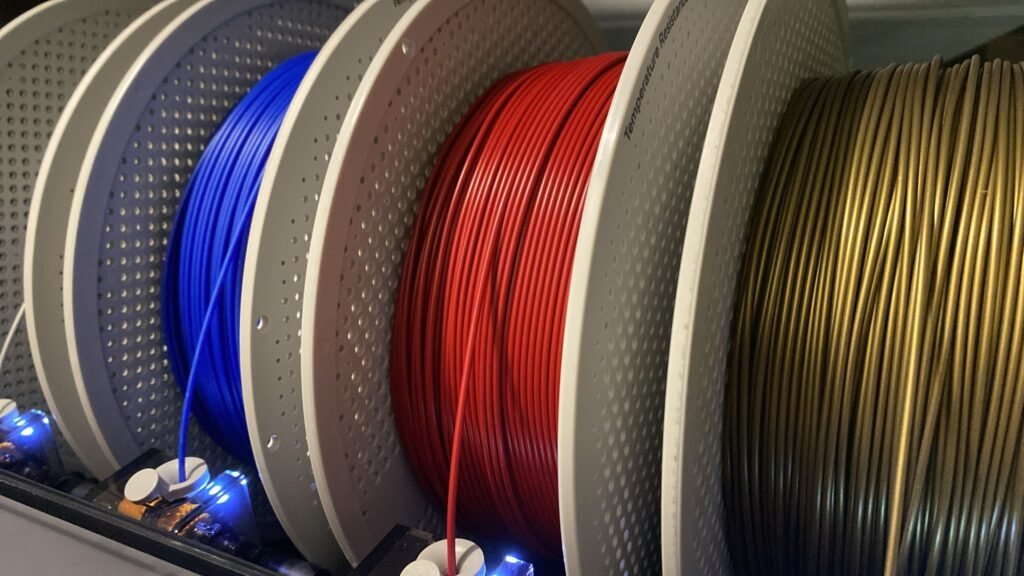

L’impression 3D FDM (Fused Deposition Modeling) commence avec le choix du filament plastique, qui ressemble à un long câble. Ce filament plastique est le matériau que nous utilisons dans l’impression 3D.

Étape 1 : Le Choix du Filament

Le filament est un plastique spécial qui est chauffé pour devenir liquide et être déposé en couches très fines. Il existe différents types de filaments (comme le PLA, l’ABS, ou le PETG), chacun ayant des propriétés spécifiques comme la rigidité, la flexibilité ou la résistance à la chaleur.

Étape 2 : Le Rôle de l’Imprimante 3D

Pour que l’impression fonctionne, il faut une imprimante 3D FDM qui chauffera le filament à une température très élevée. Chaque imprimante 3D est composée de deux éléments principaux :

- La tête d’impression, qui chauffe et fait fondre le filament.

- Le plateau, sur lequel l’objet va se construire.

Étape 3 : Comment Fonctionne l’Impression 3D FDM

Une fois le filament chauffé et fondu, la tête d’impression le dépose avec précision sur le plateau. Ce processus se fait couche par couche. Chaque couche est très fine, presque imperceptible à l’œil nu.

Lorsque la première couche est déposée, la tête d’impression se soulève légèrement pour passer à la deuxième couche, et ainsi de suite. Chaque nouvelle couche se lie à la précédente, créant progressivement votre objet.

Pourquoi Choisir la Technologie FDM ?

La technologie FDM permet de fabriquer des objets solides, durables et personnalisés, et ce, rapidement et à faible coût. C’est une solution idéale pour des prototypes, des pièces uniques ou des petites séries de production

Comment garantissons-nous la qualité d’impression ?

Chez Drükfab, la qualité ne dépend pas uniquement de la technologie utilisée, mais surtout de l’attention constante portée à l’entretien de nos équipements. C’est cette rigueur qui nous permet de livrer des pièces précises, propres et durables, impression après impression.

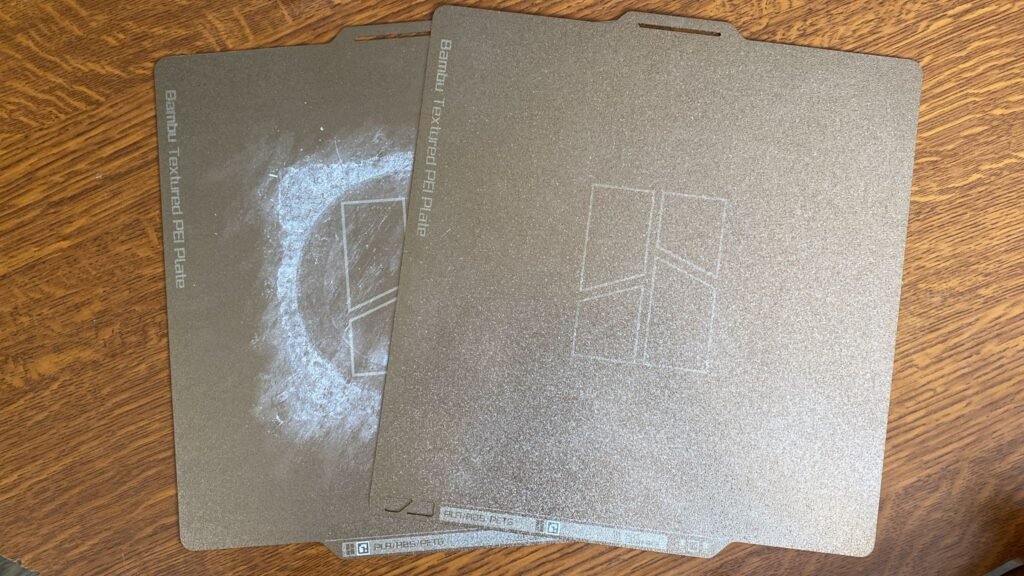

Un entretien préventif régulier

Chaque imprimante de notre parc fait l’objet d’un plan de maintenance préventive. Cela comprend :

le nettoyage quotidien des buses, plateaux et systèmes d’extrusion,

la vérification des tensions de courroies et vis de guidage,

l’inspection des capteurs et des composants électroniques,

ainsi que la mise à jour régulière des firmwares pour garantir une performance optimale.

Ce suivi systématique permet d’éviter l’usure prématurée des composants, les décalages d’axes ou encore les erreurs d’extrusion qui peuvent compromettre la qualité finale.

Des contrôles avant chaque impression

Avant chaque projet, une vérification complète est effectuée :

calibration du plateau pour une première couche parfaite,

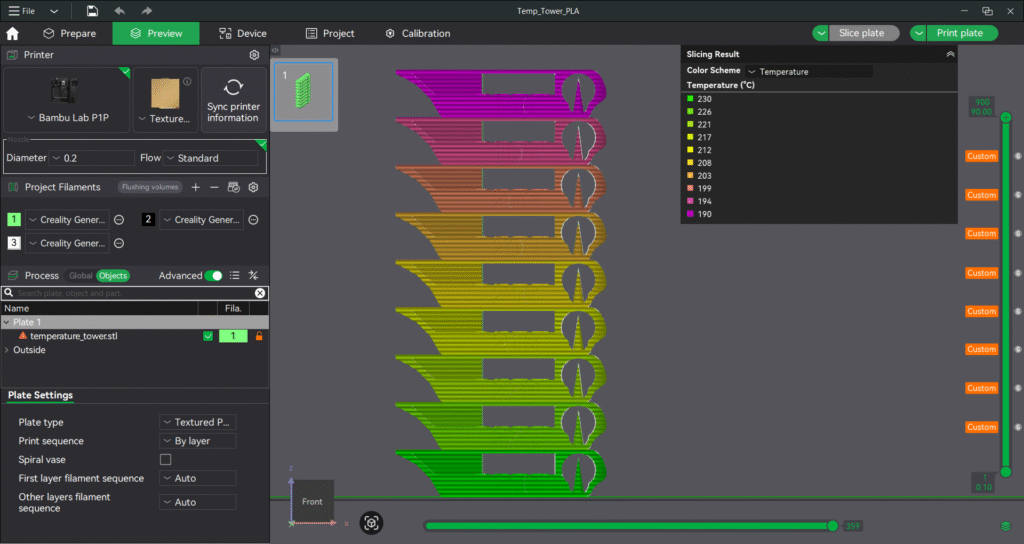

test de température et de flux de filament,

inspection visuelle de la buse et du système de refroidissement.

Ces étapes assurent que chaque impression commence dans les meilleures conditions possibles.

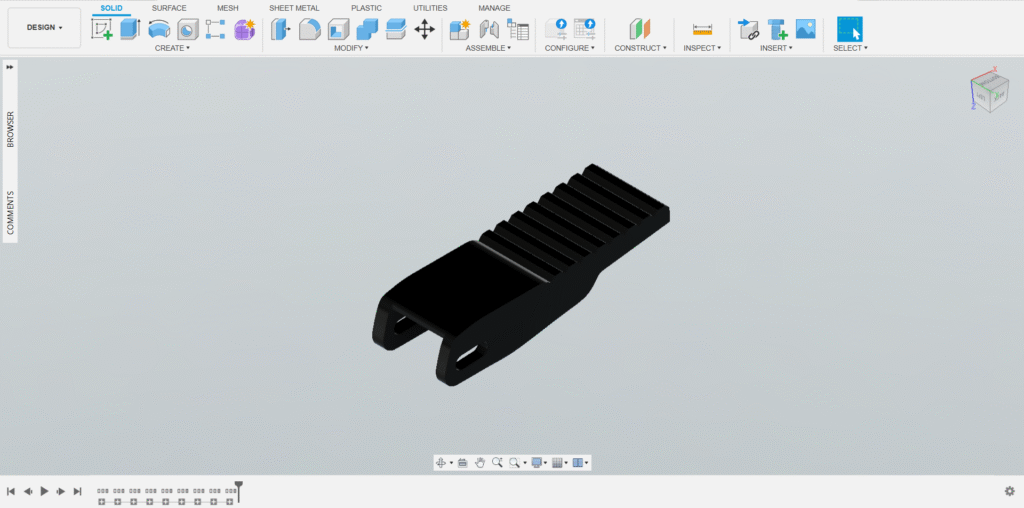

Qualité derrière la modélisation

Avant même que la pièce ne soit imprimée, une grande partie du travail se joue sur l’ordinateur. Chez Drükfab, nous accordons une attention particulière à cette étape cruciale, car c’est elle qui détermine en grande partie la précision, la solidité et la réussite de l’impression.

Modélisation 3D sur mesure

Chaque projet débute par un modèle 3D propre, solide et fonctionnel. Que le client fournisse son fichier ou que nous le concevions nous-mêmes, nous nous assurons qu’il soit :

géométriquement propre (sans erreurs de maillage, surfaces non-manifold, ou éléments flottants),

dimensionnellement cohérent avec l’usage prévu,

optimisé pour l’impression, avec des épaisseurs de paroi, angles et formes pensés pour éviter les déformations ou erreurs d’impression.

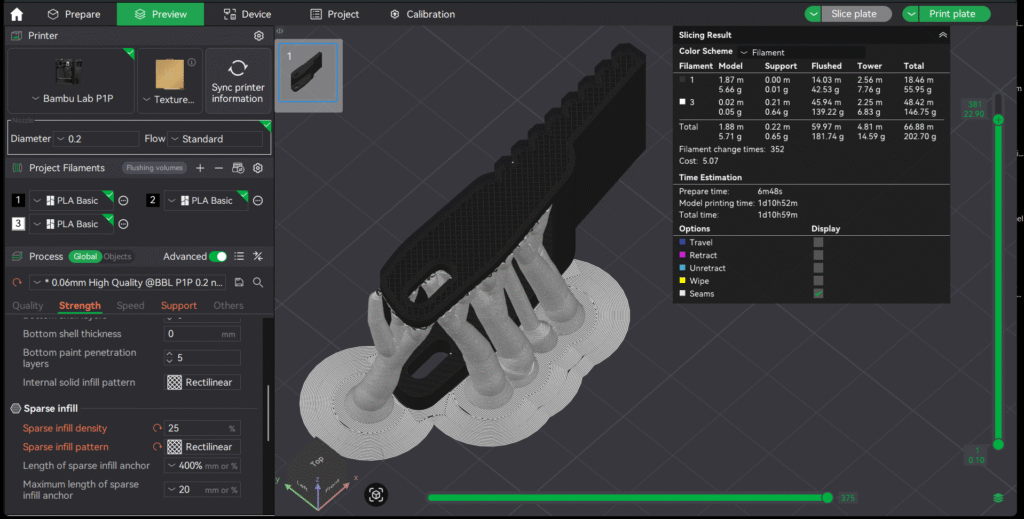

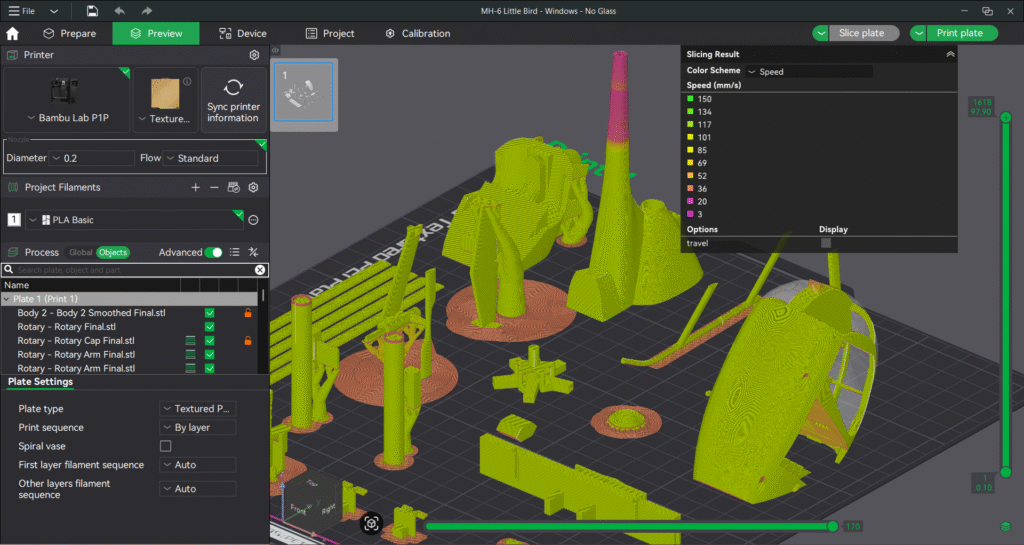

Préparation technique et vérifications

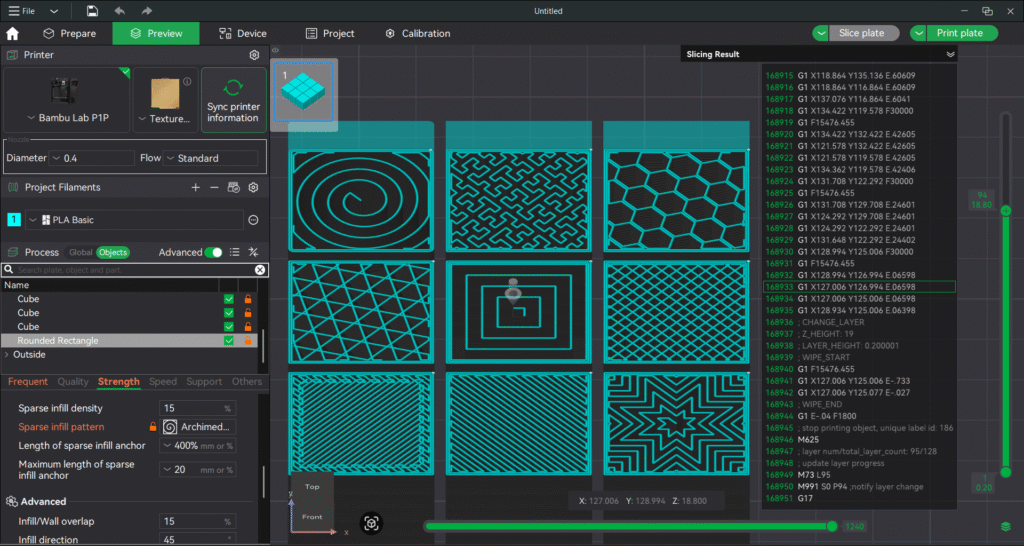

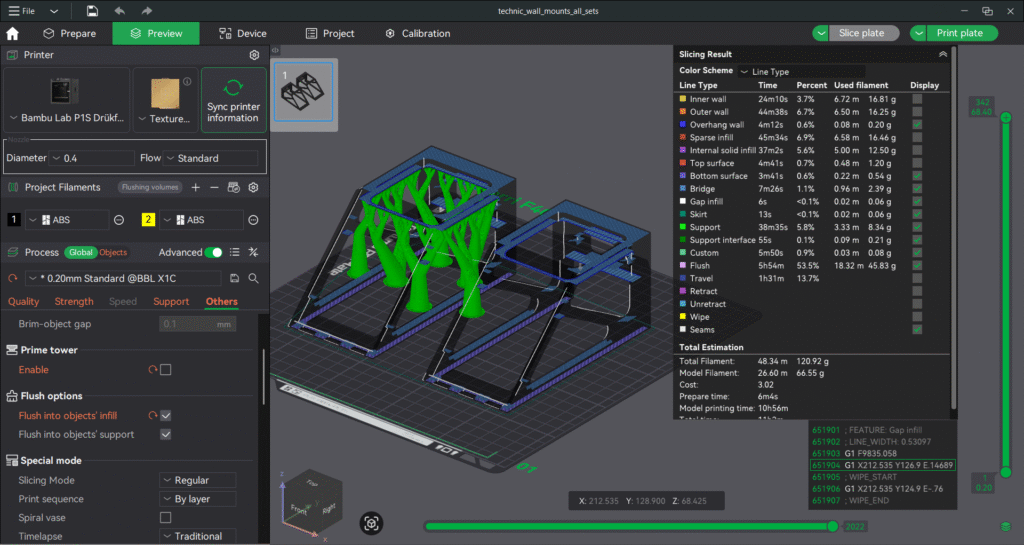

Nous passons ensuite à la préparation technique du modèle dans un logiciel de laminage (slicing). C’est ici que nous définissons tous les paramètres de fabrication :

hauteur de couche,

épaisseurs de parois externes et internes,

densité et structure du remplissage (infill),

vitesses d’impression, températures, séquence de couches,

génération des supports si nécessaire,

orientation optimale de la pièce pour garantir sa solidité et sa finition.

Chaque paramètre est ajusté en fonction du matériau utilisé, de la géométrie de la pièce, et des exigences mécaniques ou esthétiques du projet.

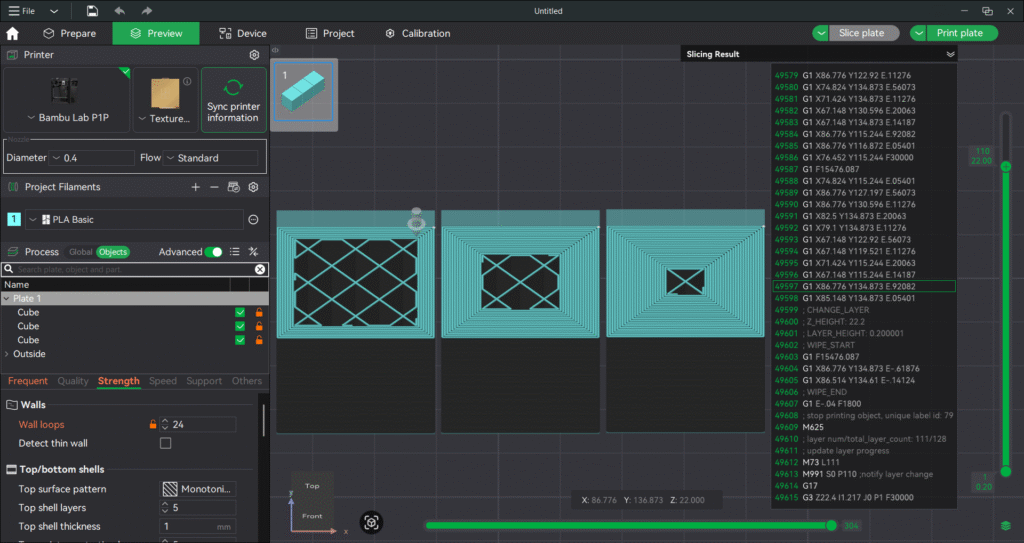

Optimisation et validation du G-code

Une fois le G-code généré, nous procédons à une lecture et vérification manuelle :

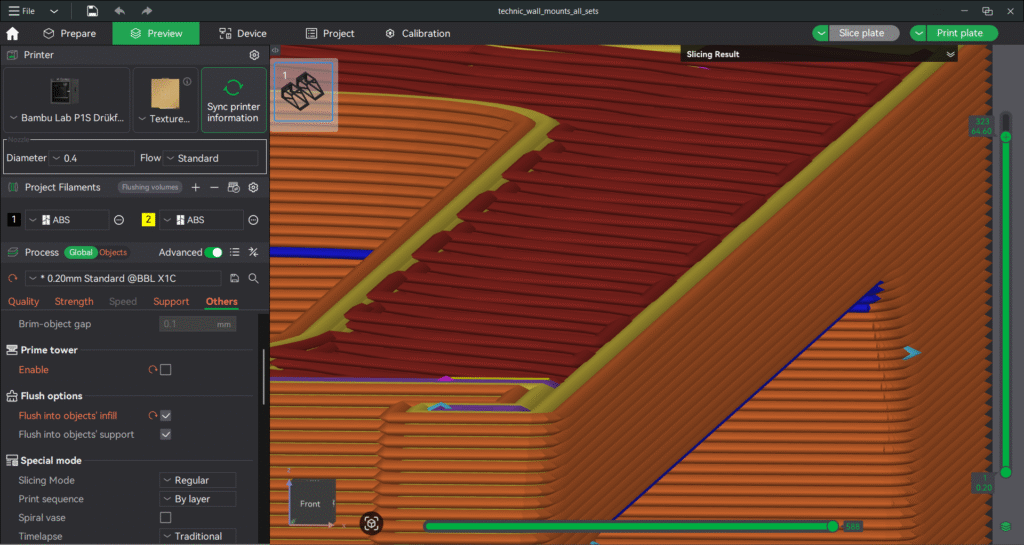

Simulation couche par couche de l’impression pour détecter d’éventuels défauts

Contrôle du temps estimé et de la consommation de filament

Identification des points critiques (surplombs extrêmes, zones sensibles à la rétraction, zones de transition thermique)

Ajustements finaux, si nécessaire, avant de valider le fichier pour l’impression

Une approche technique maîtrisée

Chez Drükfab, la qualité d’impression est le fruit d’un processus complet, rigoureux et parfaitement maîtrisé, à la croisée du travail mécanique et numérique.

D’un côté, nos imprimantes bénéficient d’un entretien méticuleux et de contrôles constants, garantissant une stabilité et une répétabilité exemplaires. De l’autre, notre savoir-faire numérique nous permet de concevoir, analyser et préparer chaque pièce avec précision.

Grâce à cette double exigence – technique et méthodologique – chaque impression que nous réalisons est fiable, reproductible et d’une qualité constante. Rien n’est laissé au hasard : chaque détail, qu’il soit visible ou invisible, est traité avec le même niveau d’exigence.

Chez Drükfab, chaque pièce imprimée est bien plus qu’un objet : c’est le résultat d’un processus technique de haut niveau, pensé pour répondre aux attentes les plus exigeantes.